|

|

|

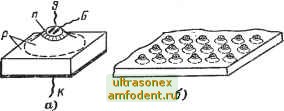

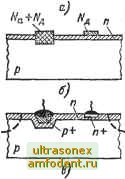

Главная страница Транзисторные схемы А именно, после избирательного травления структуры имеют форму конических выступов - столиков , которые и называют мезами (рис. 4-51). Рассмотрим цикл мезатехнологии на примере германиевого транзистора. За основу берут пластину р-типа и путем диффузии из газовой среды получают общий базовый слой п-типа толщиной 2-3 мкм <см. рис. 4-47, б). На одной из поверхностей пластины диффузионный слой стравливают, с тем чтобы в дальнейшем осуществить здесь омический контакт коллектора, а оставшийся диффузионный слой подвергают дальнейшей обработке, которая состоит в следующем. Пластину накрывают маской - тонкой биметаллической пластинкой, в которой имеются прорези на тех местах, где в будущем  Рис. 4-51. Структура мезатранзистора. а - отдельный транзистор: б - партия мезатранзистороо ДО разрезания пластины. должны получиться эмиттеры (эти прорези имеют размеры 25 X X 100 мкм и число их достигает 100-200 на 1 см площади). Пластину полупроводника, накрытую маской, помещают в вакуумную камеру и распыляют в ней (путем нагрева) алю.миний. Сквозь прорези маски алюминий осаждается на базовом п-слое, образуя узкие полоски. Смещая ту же маску на 10-20 мкм и распыляя сплав сурь?лы с золотом, получают полоски сплава рядом с полосками алюминия. Пластину с нанесенными полосками нагревают, с тем чтобы материал полосок сплавился с п-слоем; в результате под алюмин!е-выми полосками получаются тонкие (десятые доли микрона) слои эмиттеров р-типа, а под сурьмяно-золотыми полосками - омические контакты баз. Накладывают новую маску с круглыми или прямоугольными отверстиями (размером 150-200 мкм). Эту мгску располагают так, чтобы сквозь отверстия были видны ранее нанесенные полоски, п путем распыления покрывают область полосок защитным слоем . В последнее время вгиесто накладных масок используют метод фотолитографии (см. ниже). Плгстину с пятнышками заш,итного слоя помещают в травитель, который вытравливает п-слой и частично коллекторный р-слой в промежутках между пятнышками. С полученной мезаструктуры (рис. 4-51, б) удаляют защитные пятнышки и разрезают ее на отдельные элементы. К эмиттерной и базовой полоскам путем термокомпрессии (см. ниже) прикрепляют тонкие усики-выводы, а коллекторный слой припаивают к молибденовой плас- тинке с примесью золота. Осуществление выводов эмиттера и базы является самой сложной и тонкой операцией всего цикла. На рис. 4-51, а видно что мезатран-зистор характерен малыми площадями эмиттерного и коллекторного переходов и одновременно большой площадью коллекторного слоя. Эти особенности обеспечивают малое значение барьерных емкостей и сравнительно малое сопротивление коллекторного слоя, хотя большая толщина последнего является все же ограничивающим фактором и Б ряде случаев не позволяет довести значение до желательного минимума.  Рис. 4-52. Этапы изготовления диффузионно-сплавного транзлстора. с. - пластина с лункой; б - пластина с нанесенными сплавами; е - структура после термической обработки (пунктиром показаны контуры будущего мезавы-ступа). Вариантом мезатехнологии является изготовление диффузионно-сплавных транзисторов. В этом варианте после реализации диффузионного базового /г-слоя протравливают достаточно глубокие лунки сквозь весь базовый слой, несколько углубляясь в исходную р-пластину (рис. 4-52, а). Травление лунок (по числу будущих транзисторов) осуществляется методом фотолитографии (см. ниже). В полученные лунки тоже через маску, электрохимическим способом вводят комплексный сплав, содержащий одновременно две примеси - акцепторную и донорную, а рядом с лунками, непосредственно на диффузионный и-слой, наносят полоски донорного сплава (рис. 4-52, 6). Затем пластину помещают в печь и нагревают до температуры; близкой к температуре плавления германия (около 900 °Q. При такой температуре сплавы не только переходят в жидкое состояние (как при сплавной технологии но и имеет место диффузия примесей из жидкой фазы в прилежащую твердую фазу. При этом комплексный характер сплава, находящегося в лунках, обеспечивает одновременное образование двух слоев - базового и эмиттерного благодаря резко различным коэффициентам диффузии донорной и акцепторной примесей в германии: доиорная примесь обгоняет акцепторную. Что касается сплава, помещенного рядом с лунками, то диффузия доноров из него обеспечивает образование и+-слоя и тем самым омический контакт с исходным диффузионньм и-слоем. Последний, как видно из рис. 4-52, в, играет роль соединительного слоя между базовым контактом и аетивной областью базы. По завершении описанных процессов осуществляется избирательное травление поверхности пластинки и тем самым получается мезарельеф, подобный тому, который показан на рис. 4-51, б. Сравнивая оба описанные варианта, можно заметить, что в первом случае базовый и эмиттерный слои получают на разных этапах технологического цикла (диффузия базы, затем вплавление эмиттера), а во втором случае на одном и том же этапе (диффузия базы плюс вплавление эмиттера). Плаварная технология. С конструктивной точки зрения планарные приборы характерны тем, что все их рабочие слои выходят на одну и ту же поверхность пластины и соответственно все электроды расположены в одной плоскости (см. рис. 4-36,6), тогда как мезаприборы имеют выводы в двух плоскостях (рис. 4-36, с). Хотя указанная особенность непосредственно - соответствует термину планарный , обычно планарную технологию понимают более узко, как технологический цикл создания кремниевых приборов и интегральных схем методами локальной диффузии с использованием оксидных масок. Маски в виде двуокиси SiOg, получаемой путем термического окисления поверхности кремниевой пластины, обладают следующими преимуществами. 1. Оксидная маска органически связана с поверхностью пластины, обеспечивая прочный контакт с нею и исключая проникновение диффузанта в зазор между маской и поверхностью. 2. Толщина оксидной маски (около микрона) достаточна для надежной защиты соответствующих участков пластины от проникновения диффузанта. 3. Оксидный слой одновременно с функцией маскирования выполняет функцию защиты поверхности (а значит, и р-п переходов, выходящих на поверхность) от влияния различных внешних факторов. В случае сплавной и мезатехнологии для этого приходится использовать специальные средства - защитные покрытия. Оксидные маски изготовляют методом фотолитографии, который имеет более общее значение в полупроводниковой технологии и описывается в следующем разделе. Цикл изготовления планарного п-р-п транзистора иллюстрируется на рис. 4-53. За основу берется пластина кремния п-типа, которая Б результирующей структуре играет роль коллектора. В эту пластину через 1-ю оксидную маску осуществляется диффузия акцепторной примеси (обычно бора) и получается слой р-базы. Затем через 2-к) оксидную маску осуществляется диффузия донор-ной примеси (обычно фосфора) и получается эмиттерный слой. Наконец с помощью 3-й оксидной маски осуществляют алюминиевые омические контакты ко всем трем слоям и далее присоединяют этим контактам тонкие проволочки в качестве выводов . В описанном варианте исходную пластину выбирают с достаточно высоким удельным сопротивлением, чтобы обеспечить необходимое пробивное напряжение коллекторного перехода. При Обычно такие проволочки, тоже алюминиевые (диаметром около 30 мкм), присоединяют методом термокомпрессии, т. е. путем сильного прижатия при высокой температуре (200-300 °С) на специальных установках.

|

|

© 2000 - 2025 ULTRASONEX-AMFODENT.RU.

Копирование материалов разрешено исключительно при условии цититирования. |